SPC(Statistical Process Control,统计过程控制)是一种通过统计方法监控和改进过程质量的管理工具,它帮助企业识别过程中的变异,区分普通原因变异和特殊原因变异,从而实现过程的稳定性和可预测性,SPC的核心工具是控制图,通过设定控制限来监控过程表现,及时发现异常并采取纠正措施,以下将详细介绍SPC的使用方法,并结合实际案例进行说明。

SPC的基本原理

SPC基于统计学原理,假设过程输出呈正态分布,控制图通常由中心线(CL)、上控制限(UCL)和下控制限(LCL)组成,控制限的计算基于过程的历史数据,通常设定为均值±3倍标准差(即±3σ),数据点落在控制限内且无特定模式时,表明过程仅受普通原因变异影响,处于稳定状态;若数据点超出控制限或呈现非随机模式(如连续7点上升),则表明存在特殊原因变异,需立即调查并纠正。

SPC的实施步骤

-

确定关键质量特性(CTQ)

识别需要监控的过程输出参数,在制造业中,零件的尺寸、重量或强度可能是关键质量特性。 -

收集数据

按照预定的时间间隔或样本数量收集数据,数据需具有代表性,通常采用子组(subgroup)形式,每个子组包含多个样本。 -

计算控制限

根据收集的数据计算均值、极差(R)或标准差(s),进而确定控制限,对于XR控制图,需计算子组均值(X̄)和极差(R)的控制限。 -

绘制控制图

将数据点绘制在控制图上,标注中心线和控制限,并观察数据点的分布模式。 -

分析过程状态

判断过程是否受控,若数据点随机分布且无异常,则过程稳定;否则,需识别特殊原因并采取行动。

-

持续改进

对受控过程,可通过减少普通原因变异(如优化设备参数)来提升过程能力;对失控过程,需消除特殊原因后重新计算控制限。

SPC应用案例:汽车零部件生产

某汽车零部件厂生产发动机活塞,其直径规格为80±0.5mm,为监控生产过程,工厂决定采用XR控制图。

-

数据收集

每小时随机抽取5个活塞测量直径,共收集20组数据(n=5,k=20)。 -

计算控制限

- 子组均值(X̄)的总平均值为80.1mm。

- 极差(R)的平均值为0.4mm。

- X̄图控制限:UCL = X̄̄ + A₂R̄ = 80.1 + 0.577×0.4 ≈ 80.33mm;LCL = 80.1 0.577×0.4 ≈ 79.87mm。

- R图控制限:UCL = D₄R̄ = 2.114×0.4 ≈ 0.845mm;LCL = D₃R̄ = 0(因n≤7,LCL通常为0)。

-

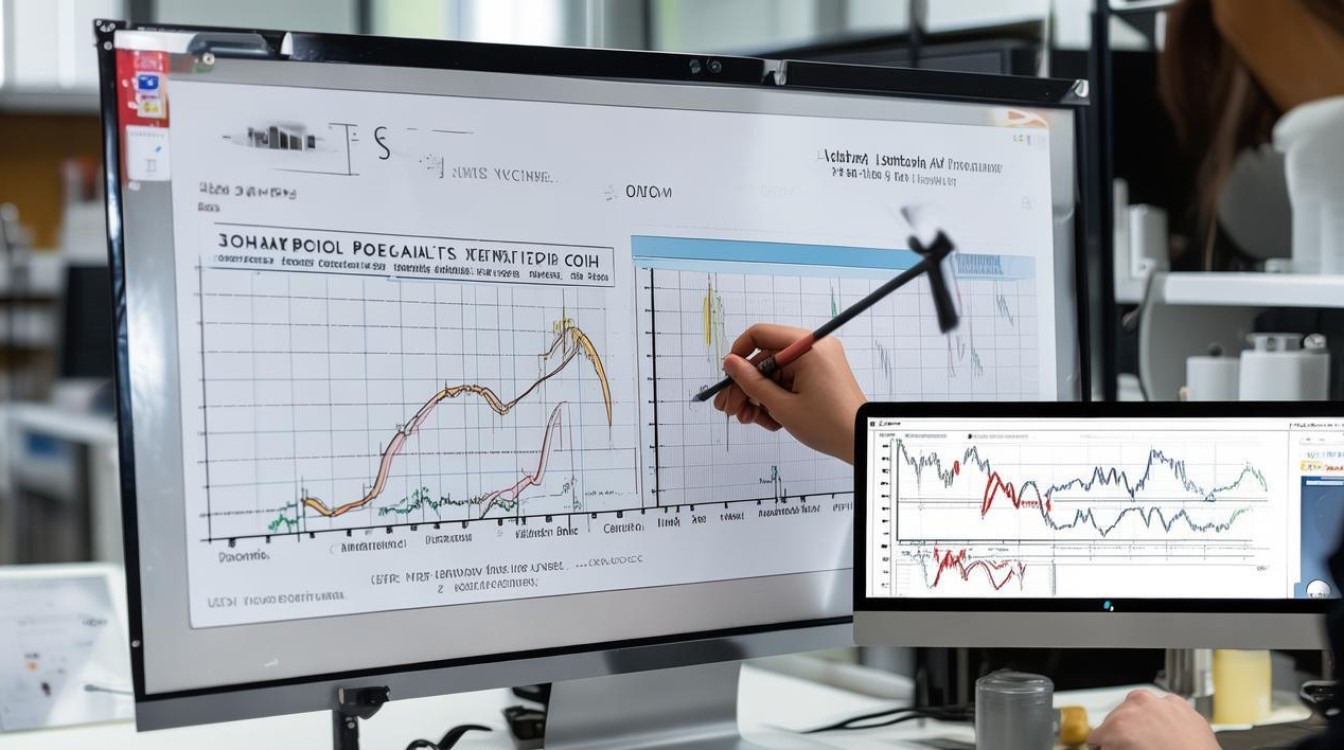

绘制控制图

将20组X̄和R值分别绘制在控制图上,发现第12组X̄值为80.35mm,超出UCL(80.33mm),表明过程失控。 -

分析与改进

调查发现,第12组数据异常是由于机床刀具磨损导致,更换刀具后,重新收集数据并计算控制限,过程恢复稳定。

SPC在不同行业的应用

SPC不仅适用于制造业,还可应用于服务业和医疗行业。

- 服务业:银行用SPC监控客户等待时间,优化服务流程。

- 医疗行业:医院用SPC分析手术感染率,提升医疗质量。

SPC的常见误区

- 控制限与规格限混淆

控制限反映过程变异,规格限是客户要求,两者无直接关联,过程受控不代表产品合格。 - 过度依赖控制图

SPC需结合其他工具(如鱼骨图、5Why分析)共同解决问题。

FAQs

SPC和六西格玛(Six Sigma)有什么区别?

SPC是过程监控工具,侧重于维持过程稳定;六西格玛是方法论,通过DMAIC(定义、测量、分析、改进、控制)流程减少变异,两者可结合使用,例如在六西格玛项目后期用SPC监控改进效果。

如何选择合适的控制图类型?

根据数据类型选择:

- 计量数据(如尺寸、重量):用XR图、Xs图或单值移动极差图(IMR)。

- 计数数据(如缺陷数、不合格率):用p图、np图、c图或u图,监控产品不合格率时,适合用p图。