武汉盈丰精电有限公司是一家专注于电子制造服务(EMS)的高新技术企业,成立于2005年,总部位于湖北省武汉市东湖新技术开发区,公司深耕精密电子制造领域近二十年,已发展成为华中地区颇具影响力的电子解决方案提供商,业务涵盖消费电子、工业控制、汽车电子、医疗设备等多个领域,为全球客户提供从产品设计、研发、制造到测试、物流的一站式服务。

企业概况与发展历程

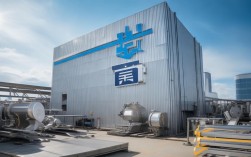

武汉盈丰精电有限公司以“精益求精,创新驱动”为核心价值观,注册资本5000万元,占地面积约20000平方米,拥有标准化生产车间、先进的无尘生产线及完善的配套设施,公司自成立以来,始终聚焦技术升级与产能扩张,2008年通过ISO9001质量管理体系认证,2015年获得国家高新技术企业称号,2020年通过IATF16949汽车行业质量管理体系认证,标志着公司在汽车电子制造领域达到国际标准,近年来,公司持续投入智能制造,引入SMT贴片、DIP插件、自动化测试等先进设备,产能提升至每月500万件产品,客户群体覆盖国内头部企业及海外知名品牌。

核心业务与制造能力

盈丰精电的核心业务涵盖PCBA(印刷电路板组件)制造、整机组装、测试与供应链管理三大板块,在PCBA制造领域,公司拥有8条高速SMT生产线,可贴装01005微型元件至BGA、QFP等复杂封装器件,最小贴装精度达±0.02mm,支持0.2mm间距芯片的焊接能力,DIP生产线配备波峰焊与选择性波峰焊设备,可满足各类通孔元件的焊接需求,同时具备三防漆喷涂、自动光学检测(AOI)、X-Ray检测等工艺能力,确保产品良率稳定在99.8%以上。

在整机组装方面,公司拥有10条精益生产线,支持从物料上线到成品包装的全流程自动化生产,配备MES制造执行系统,实现生产过程的实时监控与数据追溯,针对不同行业需求,公司可提供定制化测试方案,包括功能测试、老化测试、环境可靠性测试等,测试范围覆盖-40℃至85℃高低温循环、振动冲击、防尘防水(IP67)等场景,公司建立了完善的供应链管理体系,与多家全球顶级电子元器件供应商建立战略合作关系,确保物料供应的稳定与成本优势,同时具备VMI(供应商管理库存)能力,帮助客户降低库存成本。

技术研发与创新能力

盈丰精电高度重视技术研发,组建了一支由30余名资深工程师团队,涵盖电子、机械、软件、测试等多个领域,研发投入占比年均达5%以上,公司设有专门的工艺实验室与可靠性测试中心,可自主完成PCBA可制造性设计(DFM)、热仿真分析、失效分析等技术研究,近年来,公司在5G通信模块、新能源汽车控制器、智能穿戴设备等领域取得多项技术突破,累计获得发明专利12项、实用新型专利35项,针对汽车电子高可靠性要求,公司开发的“多温区回流焊工艺”有效解决了BGA焊接空洞率问题,将不良率控制在50ppm以下;在消费电子领域,自主研发的“微型精密自动化测试治具”实现了0.1mm间距连接器的自动化检测,检测效率提升80%。

品质管理与市场布局

品质是盈丰精电的生命线,公司建立了从IQC来料检验、IPQC过程控制到FQC成品检验的全流程质量管控体系,配备进口X-Ray检测仪、3D焊锡厚度测试仪、高精度示波器等先进检测设备,并通过SGS、TUV等第三方机构的年度审核,在市场布局上,公司以华中为基地,辐射全国,并在华东、华南设立办事处,形成“研发-生产-销售-服务”一体化网络,海外市场方面,产品远销欧洲、北美、东南亚等地区,与华为、小米、博世、大陆汽车等行业龙头企业建立长期合作关系,2022年,公司年营收突破3亿元,其中汽车电子业务占比提升至35%,成为新的增长引擎。

社会责任与未来规划

作为负责任的企业公民,盈丰精电积极践行绿色制造,车间配备废气处理、废水回收系统,符合RoHS、REACH等环保法规要求,公司参与“校企合作”项目,与华中科技大学、武汉理工大学等高校共建实习基地,培养电子制造领域专业人才,公司计划投资1亿元建设“智能制造产业园”,引入工业机器人、AI视觉检测等智能化设备,目标在2025年实现营收10亿元,打造国内领先的电子制造服务平台,助力全球产业升级。

相关问答FAQs

Q1:武汉盈丰精电有限公司的主要优势是什么?

A:武汉盈丰精电的核心优势在于“精密制造+快速响应+全流程服务”,公司拥有近二十年电子制造经验,具备从PCBA到整机的全链条生产能力,尤其在汽车电子、工业控制等高可靠性领域技术领先;通过MES系统与供应链协同,可实现48小时快速打样、15天批量交付,满足客户对效率与品质的双重需求,公司通过IATF16949、ISO9001等多项国际认证,品质体系完善,是客户信赖的长期合作伙伴。

Q2:公司如何保障电子产品的制造质量?

A:盈丰精电通过“人机料法环”全方位管控保障质量:人员方面,操作员需通过技能认证并定期培训;设备方面,关键设备如贴片机、AOI等每日校准,确保精度稳定;物料方面,IQC执行严格来料检验,杜绝不良品流入产线;工艺方面,通过DFM分析优化设计参数,减少制造缺陷;环境方面,无尘车间温湿度实时监控,符合电子制造标准,每批产品均留存样品,可追溯6个月以上,确保质量问题可查、可追。